Virtuaaliset kaksoset –teollisen tuotannon uusi älykkyys

Teollinen tuotanto on murrosvaiheessa, jossa fyysinen maailma ja digitaalinen todellisuus sulautuvat yhteen. Guillaume Vendroux, DELMIA-brändin toimitusjohtaja ja osa Dassault Systèmesin johtoa, korostaa, että virtuaaliset kaksoset, joita myös digitalisiksi kaksosiksi kutsutaan, eivät ole vain työkaluja, vaan mullistava lähestymistapa, joka muuttaa perusteellisesti sen, miten tuotteet suunnitellaan, valmistetaan ja toimitetaan.

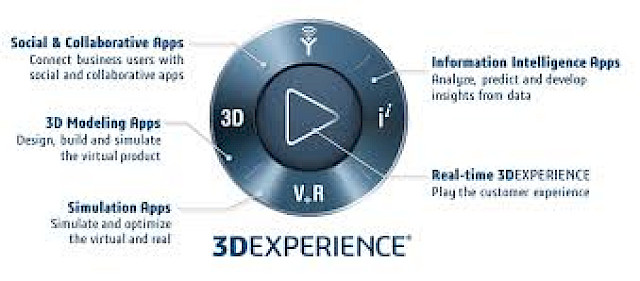

Dassault Systèmesin kompassimalli jäsentää yhtiön ratkaisut neljään pääalueeseen. Delmia-sovellus sijoittuu kompassin kohtaan, jossa virtuaalinen kohtaa todellisen (V + R), yhdistäen suunnittelun ja tuotannon kokonaisuudeksi. Se on erikoistunut nimenomaan teollisiin operaatioihin, kattaen valmistuksen, huollon ja muun operatiivisen toiminnan.

Vendrouxin mukaan heidän sovelluksensa ei ainoastaan auta suunnittelemaan, vaan vie ideat käytäntöön. Sen ohjelmistot eivät ole pelkästään teoreettisia simulaatioita, vaan ohjaavat konkreettisesti tuotantoa. Ne lähettävät tuotantosuunnitelmat suoraan tehtaan lattiatasolle, mittaavat toimintaa reaaliaikaisesti ja tarjoavat älykkyyttä päätöksenteon tueksi.

Dassault Systèmesillä virtuaalinen kaksonen on digitaalista kaksosta edistyneempi konsepti. Digitaaliset kaksoset ovat virtuaalisia esityksiä reaalimaailman kohteista tai prosesseista, joita käytetään usein simulointiin ja analyysiin. Virtuaaliset kaksoset taas ovat dynaamisia, tieteellisesti tarkkoja malleja, jotka sisältävät reaaliaikaista dataa ja jotka on suunniteltu simuloimaan ja optimoimaan kokonaisia ekosysteemejä, ei vain yksittäisiä objekteja. Virtuaaliset kaksoset keskittyvät myös enemmän koko tuotteen elinkaareen ja niitä voidaan jopa käyttää hypoteettisten skenaarioiden mallintamiseen, kun taas digitaaliset kaksoset on tyypillisesti sidottu olemassa oleviin fyysisiin omaisuuseriin.

Miksi virtuaaliset kaksoset?

Yksi keskeinen ongelma teollisuudessa on työvoiman saatavuus. Ihmiset eivät nykyään halua välttämättä työskennellä tehtaissa, jotka mielletään likaisiksi ja yksitoikkoisiksi. Samalla kokeneet työntekijät ovat siirtymässä eläkkeelle – juuri ne ihmiset, jotka tuntevat koneet ja prosessit perin pohjin. Tähän haasteeseen Delmia tarjoaa ratkaisun simulaation ja tekoälyn kautta. Kun vanhojen työntekijöiden hiljainen tieto voidaan tallentaa ja mallintaa järjestelmiin, osaaminen ei katoa eläkkeelle siirtymisen myötä.

Toinen merkittävä haaste on tuotteiden kasvava monimutkaisuus ja yksilöllisyys. Asiakkaat eivät enää tyydy massatuotteisiin, vaan haluavat yksilöllisiä ominaisuuksia, värejä ja toimintoja. Tämä lisää tuotantolinjojen muuntelutarvetta ja vaatii entistä ketterämpää tuotannonohjausta. Delmian ratkaisut mallintavat koko tuotantoympäristön yksittäisestä työasemasta aina kokonaiseen toimitusketjuun asti ja auttavat optimoimaan tuotantoa.

Kolmas akuutti ongelma on toimitusketjujen epävakaus. Koronavirus, energiakriisit ja geopoliittiset jännitteet ovat paljastaneet, kuinka haavoittuvia nykyiset toimitusketjut voivat olla. Esimerkiksi autojen valmistus pysähtyi hetkeksi lähes täysin, kun puolijohteiden tuotanto katkesi. Digitaalisten kaksosten avulla yritykset voivat mallintaa toimitusketjunsa ja simuloida häiriötilanteita etukäteen. Tämä ei poista ongelmia, mutta se antaa työkaluja reagoida ajoissa ja minimoida vaikutukset.

Virtuaalinen kaksonen – enemmän kuin pelkkä malli

Vendroux korostaa, että virtuaalinen kaksonen ei ole vain graafinen esitys tuotantolinjasta tai tuotteesta. Se on kolmen elementin synteesi: mallinnus, data ja päätöksenteko. Ensimmäinen askel on rakentaa tarkka malli koko tuotantoprosessista – aina yksittäisestä työasemasta koko tehtaan ja toimitusketjun tasolle saakka. Tämän jälkeen suunnitelma viedään suoraan tuotantoon, ja ohjelmistot valvovat toteutusta reaaliajassa.

Mallin ja datan yhdistelmä mahdollistaa todellisen ymmärryksen: pelkkä data ilman kontekstia ei kerro koko tarinaa. Vendroux esittää esimerkin: gps-koordinaatit eivät yksinään kerro sijaintiasi, mutta yhdistettynä karttaan ne saavat merkityksen ja suhteutuvat todellisuuteen. Vastaavasti tuotantodatan yhdistäminen virtuaaliseen malliin avaa ovet analytiikkaan, ennustamiseen ja jatkuvaan parantamiseen.

Tekoälyn avulla voidaan löytää datasta kaavoja ja sääntöjä, joita ei muuten huomattaisi – esimerkiksi parhaiden työntekijöiden tehokkaimmat työskentelytavat tai tyypilliset viivästysten syyt. Tämä hiljainen tieto saadaan näin kaikkien käyttöön, eikä se jää yksittäisten henkilöiden varaan.

Yhteinen kieli päätöksenteolle

Yksi digitaalisen kaksosen suurimmista eduista on sen kyky toimia yhteisenä viitekehyksenä. Tuotannon kehittämiseen osallistuvat niin työntekijät, suunnittelijat, johto, HR kuin muukin henkilöstö. Perinteisesti kukin näistä ryhmistä tarkastelee eri mittareita eri järjestelmistä. Virtuaalinen kaksonen yhdistää nämä näkymät yhdeksi todellisuudeksi, jolloin päätöksiä voidaan tehdä yhteisymmärryksessä, reaaliaikaisesti ja faktoihin perustuen.

Dassault Systèmesin 3DExperience-alusta toimii juuri tällaisena alustana: se ei vain näytä mallia, vaan mahdollistaa vuorovaikutuksen, keskustelun ja päätöksenteon kaikkien osapuolten kesken.

Digitaalinen tai Dassaultin mukaan virtuaalinen kaksonen ei ole enää vain konsepti, vaan todellinen työkalu, jolla yritykset voivat vastata teollisuuden muuttuviin haasteisiin. Se mahdollistaa tehokkaamman tuotannon, auttaa siirtämään osaamista sukupolvelta toiselle, lisää läpinäkyvyyttä ja tukee vastuullisuutta – ilman että liiketoiminnan tehokkuudesta tarvitsee tinkiä. Digitalisaatio ei jää PowerPoint-kalvoihin – se viedään konkreettiseksi toiminnaksi, joka muuttaa tavan tehdä työtä, suunnitella, valmistaa ja toimittaa.

Teollisuuden tulevaisuus ei ole pelkästään digitaalinen – se on älykäs, yhteistoiminnallinen ja ennen kaikkea täynnä mahdollisuuksia, Vendroux summaa.

Tilaa lehti

Tilaa lehti