Varaosavaraston optimoinnilla parempaa tuottavuutta

Haastavat taloudelliset olosuhteet ja kiristyvä globaali kilpailu edellyttävät jatkuvaa tuottavuuden kehittämistä. Yksi keskeinen ratkaisu on kehittyneiden teknologioiden hyödyntäminen tuotannon haasteiden voittamiseksi. On myös varmistettava, että teknologioiden käyttöönottoon liittyvät valmiudet ovat kunnossa, mikä vaatii huolellista pohjatyötä, käyttövarmuuden suunnittelua ja selkeää strategiaa.

- Kirjoittaja:

- Tatu Pekkarinen, Afry

- Kuva:

- ISTOCKPHOTO

- Julkaistu:

Teollisuuden kunnossapidossa mitattavien tavoitteiden asettaminen ja systemaattinen eteneminen kohti päämäärää unohtamatta tämän prosessin jälkihoitoa on avain asemassa. Tämä edellyttää laadukasta tiedonhallintaa, joka edelleen tukee käyttövarmuuden suunnittelua ja mahdollistaa paremman tuottavuuteen tavoittelun. Tekemisen tulisi olla jatkuvaa ja tulevat skenaariot huomioon ottavaa, siis samaan aikaan sekä kiinteä osa päivittäistä tekemistä että pitkän aikavälin suunnittelua.

Varaosavarasto käyttövarmuuden kulmakivenä

Varaosavarasto on kriittinen osa tuotantolaitosten käyttövarmuuden hallintaa ja sen tehtävä on tukea kunnossapitoa. Puutteellinen mitoitus voi viivästyttää huolto- ja korjaustoimia, aiheuttaen tarpeettoman pitkiä tuotantokatkoksia ja ylimääräisiä kustannuksia. Ylivarastointi puolestaan sitoo pääomaa, jota voitaisiin hyödyntää tuottavammin muualla.

Varaosavaraston tuotteisiin sidotut pääomakustannukset ovat tyypillisesti suurin yksittäinen tekijä varastoinnin kokonaiskustannuksista. Oman kokemukseni mukaan tässä olisi vielä paljon tehostamisen varaa huolehtien kuitenkin samalla, että varastolta vaadittu palvelutaso voidaan ylläpitää. Liian usein varaosia tilataan varmuuden vuoksi ja todellista kulutusta enemmän. Varaosien kriittisyyttä ei ole välttämättä tehty systemaattisesti ja mitoitus (tilauspiste, tilausmäärä) perustuu kokemusperäiseen arvioon, ei analysoituun dataan. Näin menetetty potentiaali on merkittävä, sillä optimoitu varaosavarasto voisi olla lisäarvotekijä, tukea tehokasta tuotantoa ja parantaa taloudellisia tuloksia.

Optimoinnin tavoite: kustannustehokkuus ja käyttövarmuus

Varaosavaraston optimointi keskittyy varastointiin liittyvän riskin hallintaan ja kustannustehokkaimman ratkaisun löytämiseen. Pyritään siis erilaisin keinoin pienentämään osan puutteen todennäköisyyttä ja puutteen seurauksena syntyviä kustannuksia. Varaosavaraston mitoituksen tulisi vastata tuotantoprosessin vaatimuksiin ja kunnossapidon tarpeisiin.

Riskinotto on mahdollista, mutta se on varaston optimoinnissa tietoinen päätös ja sen seuraukset ymmärretään. Tällainen skenaario voisi tulla kysymykseen esimerkiksi tilanteessa, jossa varaosavaraston toimintoja halutaan ajaa alas tuotantoa sopeutettaessa. Ideaalitilanteessa varastonimikkeiden tilauspisteet ja tilausmäärät optimoidaan niin, että asetetut tavoitteet saavutetaan minimikustannuksilla. Vaikka tavoite on haastava, kehittynyt teknologia tarjoaa ratkaisuja, joita teollisuuden edelläkävijät jo hyödyntävät menestyksekkäästi.

Varaosien optimoinnin toteutus ja optimointiprosessin läpikäynti paljastaa usein myös kehityskohteita datan keruussa ja sen laadussa. Päätöksenteon tukena hyödynnetään tietoa esimerkiksi varaosien puutteen todennäköisyyksistä ja vaikutuksesta tuotannon keskeytyskustannuksiin. Tämä ohjaa myös varastotoimintojen automatisointia, esimerkiksi tilausten hallintaa, hälytysten asettamista tai varaosien vastaanoton, hyllytyksen ja keräilyn tehostamista.

Kaikkea ei tarvitse varastoida itse

On myös hyvä muistaa, että kaikkia varaosanimikkeitä ei tarvitse eikä kannata varastoida itse. Päätökseen siitä, mitä nimikkeitä olisi hyvä hallinnoida ja pitää omassa varastossa kannattaa käyttää hieman aikaa ja pohtia tarkoin. Päätöksentekoon vaikuttavat monet asiat, joista ehkä tärkeimpiä ovat varaosan kriittisyys eli miten esimerkiksi osan vikaantuminen vaikuttaa tuotannon keskeytyskustannuksiin tai mikä on osan vikaantumisen todennäköisyys. Varaosien kriittisyyden määrittäminen ja tunnistaminen auttaa ohjaamaan varastonimikkeitä niiden vaatimalla tarkkuudella. Esimerkiksi perinteisessä ABC-luokittelussa A-kriittisten nimikkeiden hallinta on tyypillisesti tarkkaa, kulutus usein vähäistä ja vikaantumisen vaikutukset tuotannon kannalta merkittäviä.

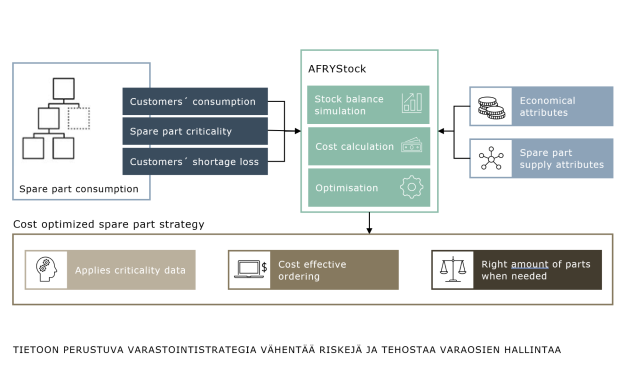

Alla olevassa kuvassa on esitetty prosessikuvaus varastointistrategian määrittämisestä kustannustehokkaasti. Prosessissa yhdistyy osien kulutus- ja toimitustiedot, varastointiin liittyvät kustannustekijät ja varaosanimikkeiden kriittisyys sekä vaatimukset varaston suorituskyvylle.

Esimerkki optimoinnin vaikutuksista

Eräällä tuotantolaitoksella kriittisten varaosien saatavuus yllättävissä tilanteissa oli aluksi keskimäärin 87 %, mikä ei täyttänyt varastolle asetettua palveluastevaatimusta. Optimointityön tuloksena saatavuuden todennäköisyys nousi 98 %:iin, ja samalla varaston kokonaisarvo pieneni lähes 10 %. Tämä on vain yksi esimerkki positiivisista tuloksista ja osoittaa, kuinka suuri parannuspotentiaali varaosavarastolla voi olla sekä käyttövarmuuden että kustannustehokkuuden kannalta.

Yhteenveto

Varaosavarastolla on merkittävä rooli teollisuuden käyttövarmuuden ja kustannusten hallinnassa. Tavoitteiden asettaminen ja systemaattinen eteneminen kohti optimaalisempaa toimintaa luo perustaa tehokkaalle kunnossapidolle ja paremmalle tuottavuudelle.

Toimivassa varaosavarastossa suorituskyky on priorisoitua, kustannukset minimoitu ja resurssit ohjattu tuottavampiin kohteisiin. Kun varaosavarasto optimoidaan strategisesti, tuloksena on sujuvampi tuotanto ja taloudellisesti kestävämpi toiminta.

Tilaa lehti

Tilaa lehti