Pk-yritysten kehittäminen yhteistyörobotiikan avulla

TECHBOOST-hanke kokoaa kuusi suomalaista korkeakoulua – Aalto-yliopiston, Tampereen yliopiston, Tampereen ammattikorkeakoulun, Metropolia ammattikorkeakoulun ja Oulun ammattikorkeakoulun – kehittämään yhteistyössä toimintamalleja. Tavoitteena on tehostaa korkeakoulujen välistä yhteistyötä ja edistää yritysten TKI-ongelmien ratkaisemista.

- Kirjoittaja:

- Rasmus Hyypiä, TAU

- Kirjoittaja:

- Jari Rauma, OAMK

- Kirjoittaja:

- Jyrki Latokartano

- Kuvat:

- Rasmus Hyypiä, TAU

- Kuva:

- Aleksi Nuotio

- Kuva:

- Sakari Nyman

- Julkaistu:

Hankkeen aikana toteutetaan yhteensä 30 teknologiademoa, jotka liittyvät yhteistyörobotiikkaan, mobiilirobotiikkaan ja tekoälyn sovelluksiin. Tässä artikkelissa keskitymme yhteistyörobottien vetovoimatekijöihin sekä niiden käyttöön liittyviin haasteisiin. Näitä näkökulmia havainnollistamme Tampereen yliopiston ja Oamkin jo valmistuneiden esimerkkitapausten avulla.

Yhteistyörobotit eli cobotit ovat nopeasti kasvava teollisuusautomaation osa-alue, joiden käyttö yleistyy erityisesti pk-yrityksissä, joissa joustavuus ja helppokäyttöisyys ovat usein ratkaisevia valintakriteerejä. Toisin kuin perinteiset teollisuusrobotit, jotka vaativat yleensä aidatun robottisolun, yhteistyörobotit on suunniteltu toimimaan turvallisesti samassa työtilassa ihmisten kanssa. Turvallisuus ei usein kuitenkaan ole ensimmäinen valintaperuste, vaan helpot ja intuitiiviset käyttöliittymät, jotka madaltavat hankintakynnystä erityisesti ensimmäistä robottia hankittaessa. Turvallisuus on kuitenkin aina arvioitava erikseen, sillä turvallinen robotti ei yksistään takaa turvallista sovellusta.

Turvallisuus yhteistyörobotiikan perustana

Toisin kuin perinteiset teollisuusrobotit, jotka pyrkivät jatkamaan liikettään ennalta ohjelmoidusti myös törmäystilanteissa, yhteistyörobotit kykenevät aktiivisesti rajoittamaan törmäyksestä aiheutuvaa voimaa. Tämä toteutetaan robotin nivelissä ja rakenteessa olevilla antureilla, jotka mittaavat jatkuvasti robotin liikkeeseen liittyviä voimia ja vääntömomentteja. Kun anturit havaitsevat voima- tai momenttirajan ylityksen, robotti pysähtyy välittömästi ja vähentää näin henkilövahinkojen ja laitevaurioiden riskiä.

Turvallinen yhteistoiminta robottien kanssa edellyttää tarkkaa turvallisuussääntelyä ja standardien noudattamista. Euroopassa ja siten myös Suomessa robottijärjestelmien tulee täyttää tiukat turvallisuusvaatimukset. EU:n konedirektiivi (2006/42/EY) edellyttää perusteellista riskinarviointia sekä CE-merkintää kaikilta teollisuuskäyttöön tarkoitetuilta laitteilta. Lisäksi kansainväliset standardit, erityisesti robottiturvallisuutta koskeva ISO 10218-1/2 asettavat selkeät vaatimukset turvalliselle suunnittelulle, robotin nopeuden rajoituksille ja muille suojaustoimenpiteille ihmisen ja robotin yhteisessä työskentelytilassa. Huomioitavaa on, että sanaa yhteistyörobotti ei uudessa standardissa enää mainita lainkaan, sen sijaan määritellään, että vain sovellus voi olla yhteistoiminnallinen. Lausumalla halutaan korostaa riskikartoituksen merkitystä ja hälventää väärää mielikuvaa siitä, että robotti yksistään takaa sovelluksen turvallisuuden.

Vaikka yhteistyöroboteissa on kehittyneitä turvaominaisuuksia, ne hyvin harvoin riittävät yksinään täyttämään kaikki turvallisuusvaatimukset. Esimerkiksi Tampereen yliopiston kokoonpanosovelluksessa, jossa robotti käsittelee raskaita ja mahdollisesti teräviä kappaleita, turvallisuus täytyisi varmistaa lisäsensoreilla, jotka valvovat jatkuvasti robotin työaluetta ja hidastavat tai pysäyttävät robotin, jos ihminen astuu sen työskentelyalueelle. Pelkkä voiman ja tehon rajoittaminen ei vielä riitä täyttämään turvallisuusvaatimuksia. Vastaavasti Oamkin termisen pinnoituksen sovelluksessa koko prosessi on sijoitettu erilliseen tilaan, koska korkeat lämpötilat ja prosessista syntyvä pöly sekä muut haitalliset pienhiukkaset vaativat erityisiä suojatoimenpiteitä.

Tarkkuutta ja tehokkuutta voimaohjauksen avulla

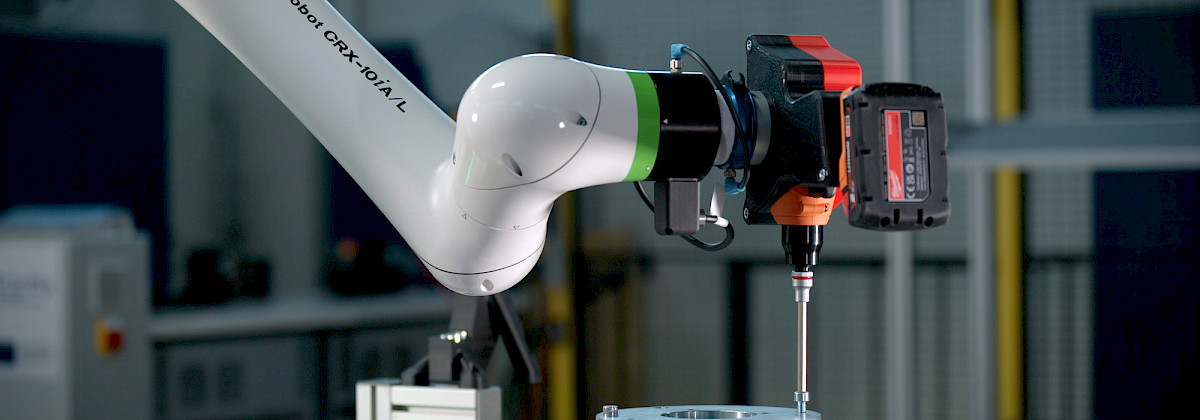

Yhteistyörobottien sisäänrakennetut voima- ja momenttianturit eivät ainoastaan paranna turvallisuutta, vaan mahdollistavat myös tarkemman ja joustavamman liikkeiden hallinnan. Tampereen yliopiston kokoonpanotapauksessa voimaohjaus osoittautui ratkaisevaksi silloin, kun pienen toleranssin osia liitettiin toisiinsa. Vaikka kappaleet paikannettiin luotettavasti konenäön avulla, pelkkä visuaalinen tieto ei riittänyt tarkkaan kohdistamiseen.

Voimaohjaus täydensi konenäön tekemää paikoitusta seuraamalla asennuksen aikana syntyviä voimia, ja mukauttamalla robotin liikkeitä niiden perusteella. Toimintatapa muistuttaa ihmisten luontaista kykyä hienosäätää liikkeitään tilanteen mukaan. Voimaohjaus mahdollistaa myös ruuvaustehtävissä työkalun tarkan nopeuden ja voiman säädön, mikä on ratkaisevaa kiristyksen onnistumiselle.

Joustavuus ja helppo integrointi tuotantoon

Yhteistyörobotit tuovat tuotantoon joustavuutta, johon perinteiset teollisuusrobotit eivät helposti kykene. Niiden kompakti koko ja kevyt rakenne mahdollistavat robotin siirtämisen ilman suuria muutoksia työympäristöön. Yhteistyörobotti voidaan asentaa liikuteltavalle alustalle, jolloin se on helposti siirrettävissä työpisteestä toiseen ilman solun purkamista. Tämä on erityisen arvokasta pk-yrityksissä, joissa tilat ovat rajallisia ja tuotantotarpeet vaihtelevia. Oamkin termisen pinnoituksen tapauksessa joustavuus osoittautui hyödylliseksi, sillä se mahdollistaa robotin siirtämisen eri työpisteeseen, mikäli pinnoitettava kappale sitä vaatii.

Toinen yhteistyörobottien vahvuus on ohjelmoinnin helppous. Halutut liikeradat voidaan opettaa viemällä robotin käsivarsi fyysisesti oikeisiin pisteisiin, mikä tekee ohjelmoinnista intuitiivista myös ensikertalaiselle. Useimmat yhteistyörobotit toimitetaan lisäksi kosketusnäytöllisillä käsiohjelmointilaitteilla, joiden graafiset ohjelmointiympäristöt madaltavat käyttöönoton kynnystä entisestään. Oamkin demonstraatiossa ohjelmoinnin helppokäyttöisyys koettiin hyödylliseksi piensarjatuotantoa tekevälle asiakasyritykselle, jossa robotin uudelleenohjelmointi on toistuvaa ja nopeat muutokset ovat tärkeitä.

Useat yhteistyörobotit tukevat avoimia rajapintoja, mikä helpottaa erilaisten lisälaitteiden liittämistä osaksi robottijärjestelmää. Tampereen yliopiston toisessa yritysprojektissa kehitettiin mukautuvalle kaksisormiselle tarttujalle URCaps-pohjainen käyttöliittymälaajennus, johon liitettiin myös konenäkökamera kappaleiden tunnistusta varten. Avoimen rajapinnan ansiosta käyttäjä voi ohjata tarttujaa ja hyödyntää konenäköä samasta käyttöliittymästä muiden robottitoimintojen rinnalla.

Tekniset rajoitteet ja haasteet

Vaikka yhteistyörobottien teknologia kehittyy jatkuvasti, niillä on tiettyjä teknisiä rajoitteita. Tyypillinen kuormankantokyky on 5–10 kg, suurimpien mallien yltäessä noin 30 kg:n kuormiin. Tämä riittää moniin sovelluksiin, mutta raskaampien kuormien käsittelyyn vaaditaan perinteinen teollisuusrobotti. Turvallisuussyistä yhteistyörobotit toimivat myös hitaammin, ja niiden kevyt rakenne rajoittaa liikenopeuksia – silloinkin, kun työskentelytilassa ei ole nopeusrajoituksia ihmisten takia.

Termisen pinnoituksen tapauksessa ensimmäinen testattu yhteistyörobotti ei saavuttanut vaadittua liikenopeutta, mikä johti eri yhteistyörobottivalmistajien mallien vertailuun sopivimman ratkaisun löytämiseksi. Myös ruuvaussovelluksessa ilmeni haasteita, sillä suuret kiristysmomentit aiheuttivat robotille niin suuria voimia, että turvarajat ylittyivät.

Tilaa lehti

Tilaa lehti